CERTIFICAZIONI E COLLAUDI

La nostra azienda è certificata ISO 9001-2015 e al nostro interno abbiamo procedure per il CONTROLLO DI QUALITÀ e Monitoraggio delle lavorazioni.

I processi aziendali sono costantemente monitorati tramite i parametri che influenzano la qualità del trattamento ed eseguiamo collaudi intermedi e finali. Ogni reparto dispone di durometri Wolpert e Galileo a bordo macchina in grado di misurare diverse scale di durezza (HV – HB – HRC – HRA – HR15N, ecc…) e durometri portatili anch’essi con diverse con scale tarate. Il durometro AFFRI, dotato di cella di carico retroazionata, è in grado di utilizzare TUTTE le scale/prove di durezza esistenti.

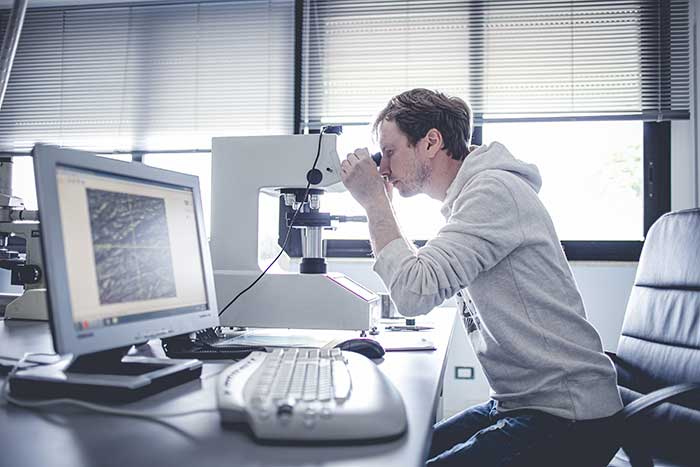

Per analisi più approfondite il nostro laboratorio interno è dotato di Microscopio ottico a più ingrandimenti, inglobatrici, lucidatrice a dischi e Micro-durometri in grado di applicare carichi da 50g a 1000g allo scopo di accertare la conformità del prodotto tramite:

DUREZZA SUPERFICIALE (UNI EN ISO 6506-2006, UNI EN ISO 6506-2007, UNI EN ISO 6506-2008)

Questo controllo è utilizzato per verificare la conformità dei valori di durezza superficiale, o degli equivalenti valori di resistenza a trazione ricavati dalle tabelle di conversione durezza/carico di rottura Rm, dopo l’esecuzione di trattamenti termici.

Le prove di durezza comunemente usate in azienda corrispondono alle scale Brinell, Rockwell e Vickers.

Tutte le apparecchiature di controllo (durometri) utilizzate sono periodicamente sottoposte a verifica dal nostro ufficio qualità interno e da enti esterni certificati.

La scelta delle condizioni operative (metodi di prova, dei tipi di scala, dei carichi, dei penetratori, ecc…) è effettuata sulla base delle richieste del cliente o sulla base delle norme UNI di riferimento

DUREZZA IN SEZIONE E PROFONDITÀ DI INDURIMENTO (UNI 11153-2006)

Questo controllo è utilizzato per verificare la conformità dei valori di durezza o di resistenza a trazione (per conversione) ottenuti alla profondità (spessore) prescritta.

Allo scopo si utilizzano una o più sezioni ricavate dal prodotto in esame sulla base delle indicazioni fornite dal cliente e in base a tabelle di unificazione riguardanti i materiali utilizzati.

I metodi di misura sono quelli indicati dalle norme UNI di riferimento (UNI 11153-2006). Su richiesta applichiamo metodi non distruttivi anche usati per controlli comparativi su campionature.

ESAME MACROSCOPICO

Questo controllo si utilizza per verificare in modo macroscopico la conformità dei risultati dopo l’esecuzione dei trattamenti di indurimento superficiale, sia su pezzi integri che su sezioni o fratture (prove distruttive), per verificare:

- profondità totale ottenuta nei diversi punti interessati dal trattamento;

- lunghezza del tratto indurito e la regolarità del suo andamento (profilo).

La zona indurita viene messa in evidenza dopo pulitura con tela e attacco con reattivo Nital come indicato nella norma UNI 11153.1-2006.

ESAME MICROSCOPICO

L’effettuazione pratica dell’esame microscopico e la classificazione delle strutture metallografiche riscontrate fa riferimento a capitolati tecnici del cliente e alla documentazione tecnica di riferimento disponibile presso laboratorio metallurgico aziendale (atlanti metallografici, manuali, cataloghi, ecc.), alle norme unificate in vigore.

Questo tipo di esame è richiesto principalmente per i seguenti scopi:

- verifica del grado di conformità microstrutturale del prodotto quando esso viene sottoposto a trattamento termico. Ha come obiettivo il miglioramento della lavorabilità alle macchine utensili (trattamenti di ricottura, normalizzazione, bonifica di lavorabilità) o il miglioramento delle caratteristiche di resistenza alle sollecitazioni meccaniche e/o all’usura (trattamenti di bonifica, tempra totale e distensione, tempra superficiale a induzione, ecc…)

- indagini dei difetti di integrità: ricerca delle cause che li hanno determinati;

- indagini di identificazione delle cause che hanno generato non conformità di carattere metallurgico come: decarburazione, ingrossamento del grano, cedimenti prematuri in esercizio, usure eccessive ecc;

- indagini preliminari conoscitive sullo stato microstrutturale originario del prodotto non ancora sottoposto ai trattamenti termici commissionati.